La capacità delle imprese di trasformare i dati in decisioni rapide, affidabili e contestualizzate è ormai uno dei principali indicatori della maturità digitale del modello Industry 4.0. Non è sufficiente raccogliere grandi quantità di informazioni: il vero passo avanti consiste nel saper orchestrare sensori, sistemi IoT, algoritmi di Intelligenza Artificiale e infrastrutture edge–cloud per generare valore operativo immediato.

A queste tematiche sarà dedicata la Demo Experience – La nuova era dell’intelligenza connessa: sensori, IoT ed AI per trasformare i dati in decisioni, organizzata dal MADE Competence Center Industria 4.0 in collaborazione con Beckhoff, Università degli Studi di Brescia, Miraitek e Reply Cluster. L’appuntamento del 26 novembre offrirà ai partecipanti una panoramica concreta sulle tecnologie che stanno ridefinendo il modo di produrre, monitorare, analizzare e decidere. Per maggiori informazioni e per iscriversi vai QUI

IoT e AI: il ciclo sense–decide–act diventa realtà operativa

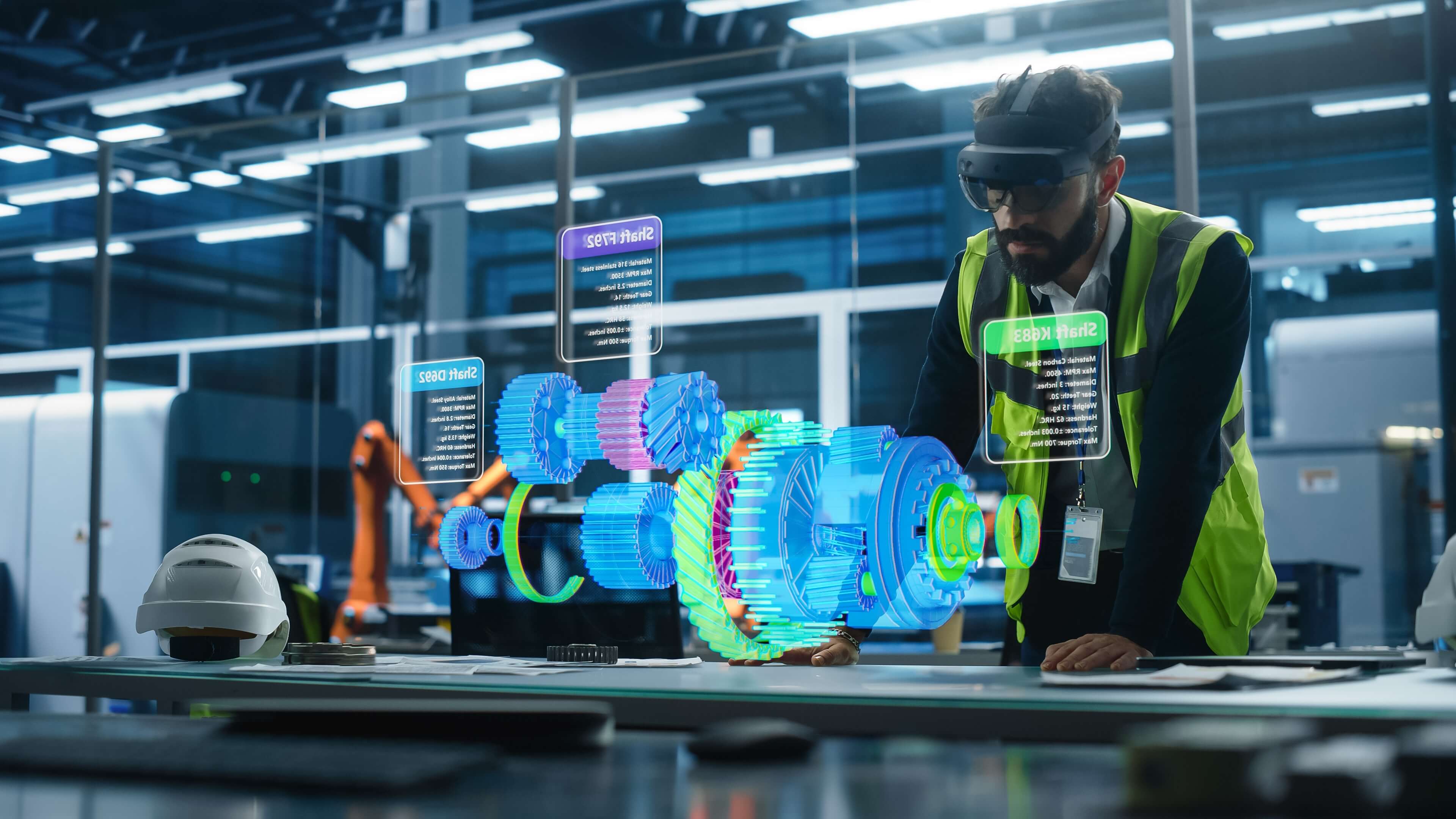

La convergenza tra sensori industriali, IoT e AI consente oggi di chiudere il ciclo sense–decide–act direttamente in fabbrica, senza passaggi manuali e con tempi di risposta minimi.

I dispositivi rilevano continuamente lo stato dei processi; i modelli di Intelligenza artificiale interpretano i segnali, identificano anomalie, valutano deviazioni e propongono correzioni; le macchine regolano autonomamente i parametri di lavorazione.

Si passa così da un’automazione statica a una automazione adattiva, che offre benefici tangibili in termini di:

- riduzione degli sprechi e dei fermi macchina,

- qualità costante del prodotto,

- capacità di anticipare problemi prima che si traducano in difetti,

- maggiore reattività rispetto alle variazioni della domanda.

È questo il cuore dell’intelligenza connessa: un sistema in cui la fabbrica percepisce, comprende e agisce.

Edge computing: il nuovo baricentro dell’AI industriale per l’intelligenza connessa

L’AI industriale è sempre più “vicina alla macchina”. L’elaborazione dei dati in tempo reale — necessaria per applicare modelli predittivi, controlli automatici e feedback immediati — richiede infatti un’architettura edge computing.

L’edge permette:

- latenze ridotte al minimo,

- maggiore continuità operativa anche in caso di problemi di connettività,

- scalabilità del modello decisionale su più linee o più stabilimenti.

Il cloud resta poi fondamentale per il training dei modelli, la memorizzazione storica e il coordinamento multi-sito, ma l’intelligenza connessa si avvicina così ai processi produttivi.

In questo scenario si colloca il digital twin di processo: una rappresentazione virtuale, aggiornata in tempo reale grazie a dati di fase e immagini, che supera il concetto di “gemello statico” per diventare un vero strumento operativo. Il digital twin supporta verifiche di qualità, rilavorazioni e tarature, e guida miglioramenti continui lungo l’intera filiera.

Smart product e sensoristica: la qualità diventa piece-level

La nuova generazione di smart product — progettati in ottica application-driven — integra sensoristica avanzata, capacità di misura e connettività verso cloud o reti mesh.

Questi elementi abilitano:

- tracciabilità piece-level,

- misure continue di stato e ambiente,

- monitoraggi predittivi,

- costruzione del Product Digital Passport, in cui ogni pezzo “porta con sé” la propria storia documentata di parametri, controlli e conformità.

La collaborazione tra dispositivi eterogenei, resa possibile da standard di interoperabilità e logiche vendor-agnostic, amplia la possibilità di integrare macchine e linee differenti, riducendo il rischio di lock-in tecnologico.

E non solo in fabbrica: anche cantieri e ambienti outdoor possono sfruttare AI e IoT per ricostruire dataset completi, stimare risorse, monitorare avanzamento lavori e prendere decisioni operative basate su dati affidabili e aggiornati.

Gli interventi della Demo Experience

La giornata del 26 novembre offrirà una panoramica completa grazie a voci provenienti dal mondo dell’automazione, della sensoristica, dell’edge intelligence e della gestione dei cantieri digitali.

Automazione Scientifica: l’AI integrata nei controlli industriali

Luca Conti, Sales Team Leader – Beckhoff Automation

Luca Conti approfondirà il nuovo paradigma dell’Automazione Scientifica, che unisce sensori avanzati, controllo intelligente e algoritmi di AI/Machine Learning per generare conoscenza azionabile direttamente in linea.

L’integrazione nativa dell’intelligenza nei sistemi di controllo supera i limiti dei modelli tradizionali: anticipa deviazioni, corregge i parametri con logiche predittive e abilita una manifattura adattiva, in cui le macchine “imparano” dai dati, collaborano tra loro e supportano le decisioni in tempo reale.

Smart product e IoT industriale: dati che diventano servizi

Edoardo Cantù, Co-Founder & CEO – inXense; Docente a contratto, Università degli Studi di Brescia

Il contributo di Edoardo Cantù si concentra sugli smart product, dispositivi fisici dotati di capacità di misura e connettività avanzata, sviluppati secondo logiche custom-need-driven. La cooperazione tra questi dispositivi, resa possibile da reti mesh o collegamenti cloud, abilita:

- manutenzione predittiva,

- monitoraggio continuo,

- servizi evoluti che trasformano i dati in valore per clienti e operatori.

Il suo intervento offrirà esempi concreti di progettazione application-driven e delle tecnologie necessarie per realizzare smart product destinati a generare insight immediati e affidabili.

Edge-Driven Intelligence e digital twin di processo

Erica Perego, CTO – Miraitek

Erica Perego illustrerà la piattaforma M4U, soluzione di Edge Intelligence nativamente hardware independent e vendor-agnostic.

M4U consente di gestire l’intero ciclo Sense–Decide–Act all’edge:

- acquisizione continua di dati e immagini,

- costruzione del digital twin,

- feedback immediati sulla lavorazione,

- controllo qualità real-time,

- ottimizzazione autonoma dei parametri produttivi,

- rilavorazioni pianificate automaticamente.

La tracciabilità piece-level confluisce nel Product Digital Passport, aprendo la strada a una qualità certificata e a un miglioramento continuo.

Cantieri 4.0: AI e IoT per una gestione intelligente dei lavori

Mariachiara Cesario e Alessandro Bertulli – Reply Cluster

L’ultimo intervento allargherà lo sguardo ai cantieri stradali, dove AI, IoT e cloud stanno abilitando un nuovo modello di governo delle attività.

Attraverso tecniche di data harmonization, metodi statistici avanzati e analisi dei dati operativi, è possibile generare stime accurate di costi, risorse e tempi anche in contesti caratterizzati da informazioni parziali o disomogenee.

Dashboard near real-time offrono una visione immediata dell’avanzamento attività, permettendo agli operatori di prendere decisioni rapide e informate, migliorando efficienza operativa e sostenibilità.

Per maggiori informazioni e per iscriversi alla “Demo Experience – La nuova era dell’intelligenza connessa: sensori, IoT ed AI per trasformare i dati in decisioni” del 26 novembre, organizzata dal MADE Competence Center Industria 4.0, vai QUI