La mobilità sostenibile rappresenta uno dei principali driver di trasformazione industriale degli ultimi anni, con un impatto diretto sulla domanda di materie prime critiche, in particolare per la produzione di batterie agli ioni di litio e con impatti sulla supply chain della produzione del fine vita.

L’Unione Europea ha identificato 34 materie prime critiche – numero destinato a crescere – la cui disponibilità sarà determinante per il successo della transizione ecologica e digitale. Analizzare la filiera produttiva delle materie prime critiche è fondamentale per comprenderne le principali vulnerabilità, soprattutto in termini di approvvigionamento e sostenibilità ambientale.

Focus, con uno studio, sulla supply chain del litio

Per approfondire queste dinamiche, il laboratorio RISE (Research & Innovation for Smart Enterprises) dell’Università degli Studi di Brescia ha condotto uno studio sulla supply chain del litio, mettendo in evidenza i principali rischi legati alla concentrazione geografica dei siti estrattivi e alla dipendenza dalla Cina per le attività di raffinazione. Lo studio evidenzia inoltre come la fase di produzione delle celle e di raffinazione dei metalli rappresentano una quota considerevole delle emissioni di CO2 lungo la catena del valore, con un legame significativo con il mix energetico utilizzato nei vari Paesi. (Su questi temi leggi anche il servizio su Metalli critici e riciclo e sullo studio pubblicato sulla rivista Resources, Conservation and Recycling guidato da Elza Bontempi e Nicola Saccani, dell’Università di Brescia).

Un aspetto particolarmente rilevante riguarda il fine vita delle batterie agli ioni di litio, normalizzato a livello europeo dal Regolamento 2023/1542, che introduce specifici target di raccolta e riciclo per i produttori. Tuttavia, il riciclo delle batterie è un processo complesso: i metodi pirometallurgici e idrometallurgici attualmente in uso non garantiscono un recupero completo di tutti i materiali critici. Progetti come AMELIE (New approaches to recovery criticAl MEtals from spent LIthium-ions battEries) (Per maggiori informazioni leggi QUI n.d.r.), sviluppato nell’ambito del Partenariato Esteso MICS (Made in Italy – Circolare e Sostenibile), che ha ricevuto il finanziamento dell’Unione Europea Next-GenerationEU (Piano Nazionale di Ripresa e Resilienza – PNRR), stanno sperimentando approcci combinati per massimizzare il recupero dei metalli critici e migliorare la sostenibilità della filiera.

Il ruolo fondamentale delle Materie prime critiche

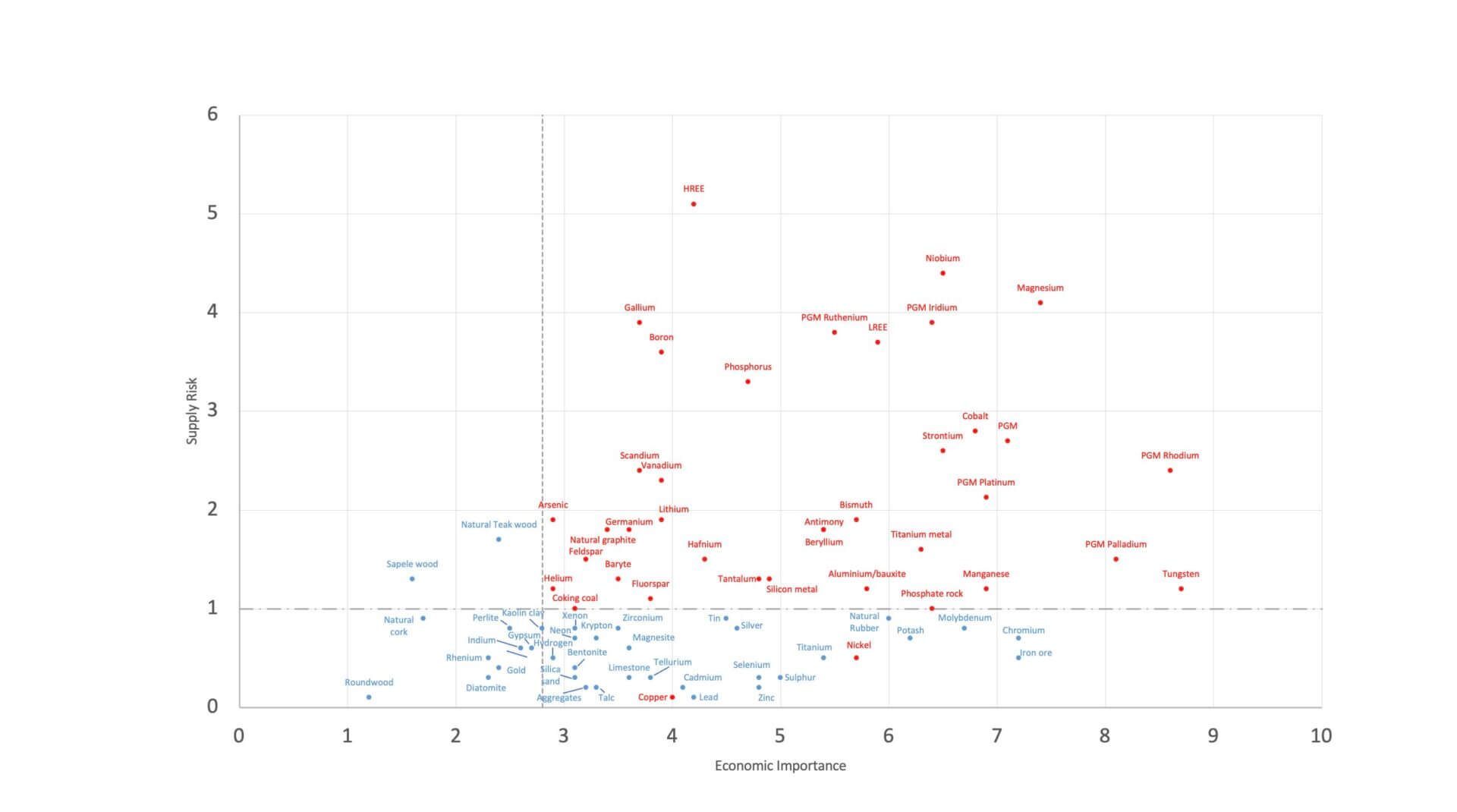

Dal 2011 l’Unione Europea ha istituito la definizione di materie prime critiche, ovvero materie prime che hanno una spiccata importanza per il mercato europeo e di cui vi è bassa disponibilità. Le materie prime sono classificate secondo due indici: l’importanza economica ed il rischio di fornitura; in Figura 1 vengono mostrate le materie prime critiche secondo l’ultima classificazione del 2023.

Figura 1: Le materie prime critiche (European Commission, 2023).

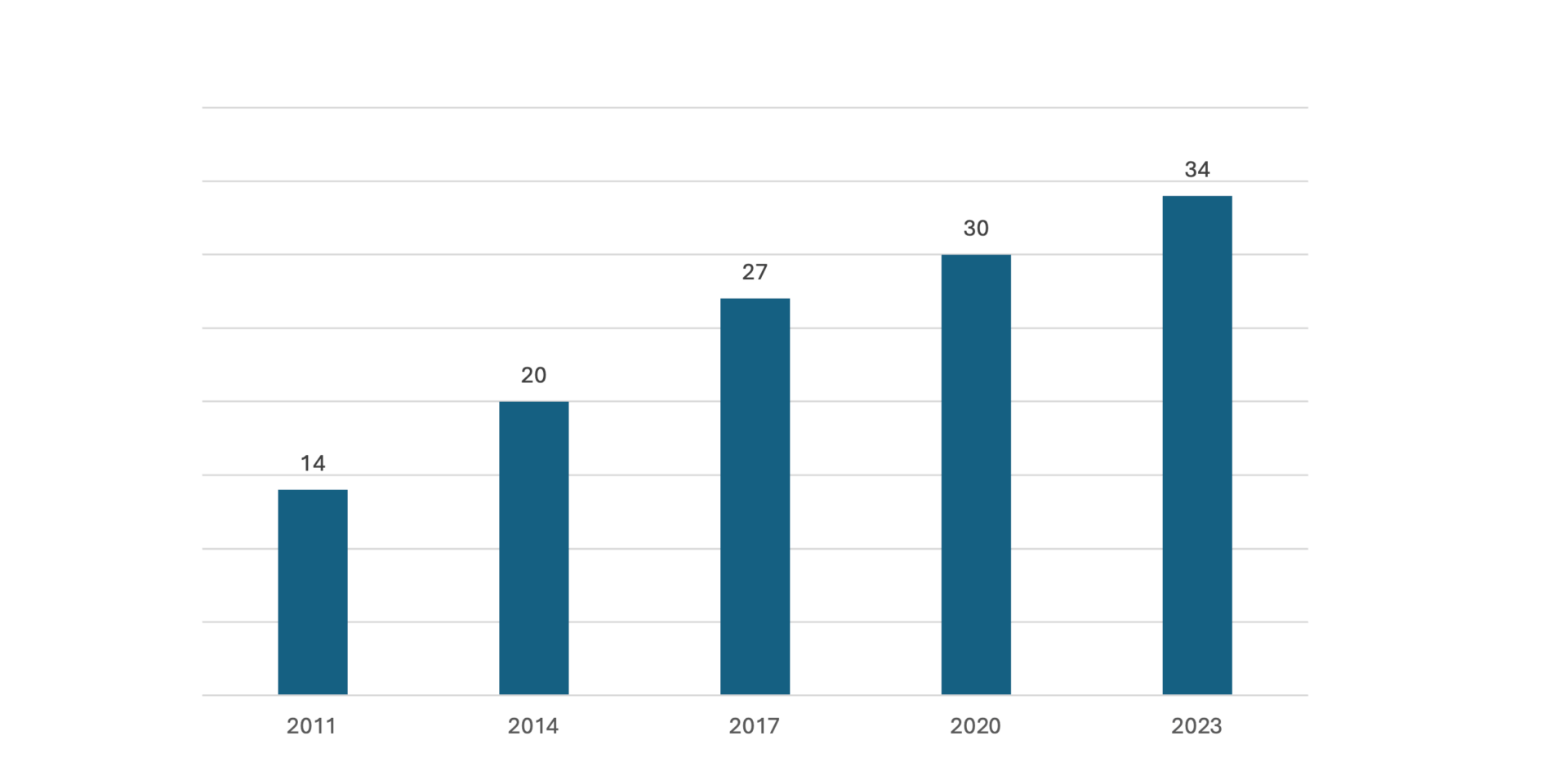

Il numero delle materie prime critiche è cresciuto nel corso degli anni: dalle 14 individuate nel primo censimento si è arrivati alle 34 attuali (Figura 2).

Per quale motivo? Le materie prime critiche vengono ampiamente utilizzate per la produzione di tecnologie che mirano alla riduzione dell’inquinamento atmosferico e alla decarbonizzazione.

Figura 2: Andamento del numero delle materie prime critiche nel tempo.

Le batterie agli ioni di litio, che necessitano dell’utilizzo di litio, nichel, grafite, manganese, cobalto, rame, silicio, terre rare, sono destinate a veicoli elettrici e sistemi di accumulo energetico. I pannelli fotovoltaici, utilizzati per la generazione di energia elettrica, necessitano principalmente di rame e silicio. Le turbine eoliche, sempre utilizzate per la generazione di energia elettrica, necessitano principalmente di rame e zinco, ma anche di terre rare. Anche altri settori, come quello del digitale e della difesa aerospaziale richiedono l’utilizzo di materie prime critiche.

La supply chain delle batterie al litio

Il litio tipicamente viene estratto da minerale o ricavato da salamoia ed utilizzato nelle batterie come carbonato di litio oppure idrossido di litio, composti chimici contenenti litio che per essere ricavati necessitano di processi di raffinazione.

L’estrazione del litio si concentra soprattutto in Australia, in America Latina ed in Cina, mentre la raffinazione avviene soprattutto in Cina. Nell’anno 2023 sono state complessivamente estratte 194 mila tonnellate di litio puro, permettendo di ricavare un quantitativo di composti chimici che contiene 176 mila tonnellate di litio.

Il fatto che i principali siti estrattivi siano concentrati in pochi Paesi e il monopolio della raffinazione sia detenuto dalla Cina, comportano dei rischi di fornitura che potrebbero rallentare o bloccare il mercato della produzione delle batterie agli ioni di litio. Come già detto precedentemente, il quantitativo delle materie prime richiesto per il futuro è in crescita, in particolare per il litio si prevede una richiesta sempre maggiore per i prossimi vent’anni. Si prevedono difficoltà nella gestione di queste forniture già nel 2030 nel caso in cui il litio provenisse solamente da una filiera diretta e senza riciclo.

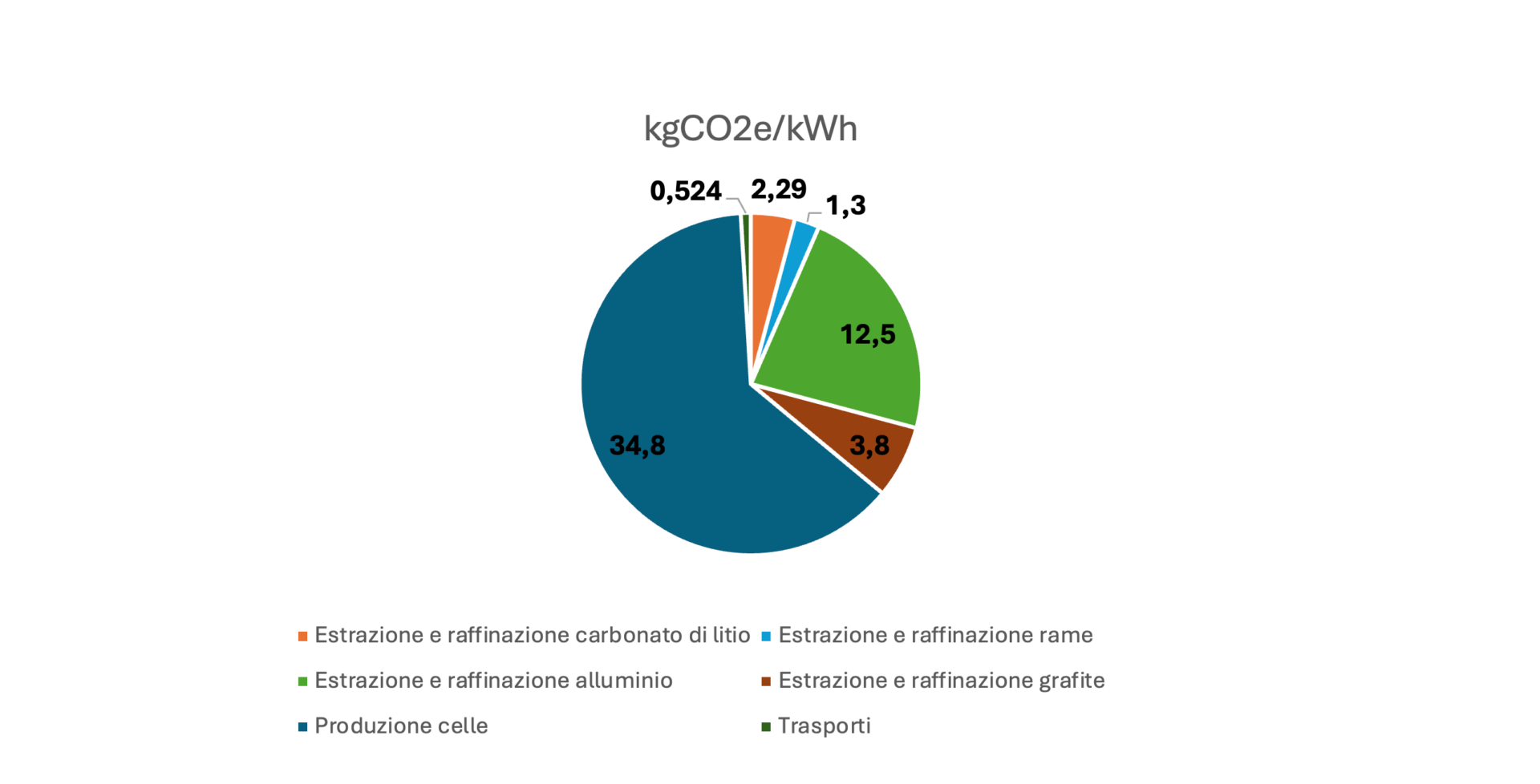

Dal punto di vista della sostenibilità ambientale, tramite un approccio “cradle to gate” (che esclude la fase del fine vita), si è potuto individuare da quali fasi hanno origine le principali emissioni di anidride carbonica equivalente nella filiera produttiva per un pacco batteria agli ioni di litio. Nonostante la produzione di un pacco batteria richieda dei trasporti dei materiali a livello internazionale, le emissioni di gas a effetto serra derivano principalmente dalla produzione delle celle e dall’estrazione e raffinazione dei metalli utilizzati, processi che dipendono fortemente dal mix energetico in cui vengono eseguiti. In Figura 3 è riporta la distribuzione delle emissioni di anidride carbonica equivalente per la produzione di un pacco batteria di capacità unitaria: la produzione delle celle incide in modo prevalente, mentre i trasporti hanno un impatto quasi trascurabile.

Figura 3: Carbon footprint per capacità di un pacco batteria LFP (kgCO2e/kWh).

Fine vita delle batterie agli ioni di litio

A livello europeo esiste un regolamento sulle batterie e rifiuti di batterie (2023/1542), entrato in vigore il 18 febbraio 2024, che tratta del fine vita delle batterie agli ioni di litio per tutti gli utilizzi (veicoli elettrici, dispositivi portatili, sistemi di accumulo, ecc.). Il regolamento stabilisce delle prescrizioni per il recupero dei materiali e attribuisce delle responsabilità al produttore.

I produttori di batterie dovranno essere in grado di raggiungere delle percentuali minime di raccolta dei rifiuti, che cambiano in funzione della tipologia di batteria. Ad esempio, entro il 31 dicembre 2027 il 63% delle batterie dei dispositivi portatili dovrà essere raccolta a fine vita ed entro il 31 dicembre 2030 i rifiuti di batterie raccolti dovranno essere il 70%.

La durata della vita di una batteria agli ioni di litio si misura in funzione del suo stato di salute (State of Health – SoH), ovvero la capacità residua che una batteria possiede in un certo momento rispetto alla capacità residua originale. Con il passare del tempo i cicli di carica e scarica provocano una riduzione dello stato di salute delle batterie che possono essere riparate oppure utilizzate anche per scopi diversi da quelli per cui sono state progettate. Per quanto riguarda un pacco batteria di un veicolo elettrico, ad esempio, se lo stato di salute è compreso tra il 75% e il 90%, può essere riutilizzato per un’applicazione che richiede delle prestazioni inferiori, come ad esempio come accumulatore di energia per fonti rinnovabili. Se lo stato di salute è compreso tra 65% e 75%, può essere ricondizionato, sostituendo le celle esauste. Infine, quando le batterie raggiungono il 65% dello stato di salute iniziale vengono destinate al riciclo.

Esistono diversi vantaggi nell’attuare delle pratiche circolari nella catena di approvvigionamento per le batterie al litio, per esempio la riduzione del rischio di fornitura delle materie prime critiche. Anche dal punto di vista della sostenibilità il riciclo delle batterie agli ioni di litio comporterebbe ad un minore impatto sui siti estrattivi, e sulle comunità locali.

Tecnologie di riciclo per una filiera circolare

I processi tipicamente utilizzati per il riciclo delle batterie agli ioni di litio sono quello pirometallurgico (che sfrutta l’azione della temperatura) e quello idrometallurgico (che sfrutta l’azione di solventi). Questi due processi permettono di concentrare e isolare gli elementi presenti all’interno delle batterie, ma non permettono di recuperare completamente tutti i materiali critici.

Il progetto AMELIE si impegna al raggiungimento degli obiettivi proposti dall’Unione Europea entro il 2031 sui rifiuti delle batterie, garantendo un recupero sostenibile di oltre il 90% di litio e cobalto. Il progetto coinvolge 6 partner: Università degli Studi di Brescia (capofila del progetto con le professoresse Elza Bontempi e Alessandra Zanoletti), Università degli Studi di Padova, Politecnico di Milano, Politecnico di Torino, Politecnico di Bari e l’azienda ITALTEL.

Presso l’Università degli Studi di Brescia è stata sviluppata una tecnologia finalizzata al recupero di metalli strategici (Li, Co, Mn e Ni) da batterie agli ioni di litio esauste che utilizza un trattamento termico a microonde della black mass, polvere derivante da una serie di pretrattamenti delle batterie esauste. Questo trattamento a microonde accelera le reazioni chimiche rispetto ai metodi tradizionali, riducendo i tempi e il consumo di energia. A seguito del trattamento a microonde il litio viene recuperato prevalentemente in acqua, mentre i restanti metalli Co, Mn e Ni vengono recuperati mediante l’ausilio di acidi organici come acido malico, acido che può estratto dalle mele.

Relativamente a queste attività e a questi temi è disponibile un report che tratta in maniera più esaustiva l’aspetto della supply chain, reperibile nel sito del laboratorio RISE dell’Università degli Studi di Brescia raggiungibile da questo link.