A che punto siamo in Italia nel rapporto tra i risultati del Piano Transizione 5.0 e le prospettive legate alla digital servitization? Considerando le aspettative che questo fenomeno sta sollevando da tempo appare oggi particolarmente importante disporre di una visione dei risultati ottenuti e degli ostacoli che sono ancora da affrontare. Una attenzione questa che è ancora più rilevante nel momento in cui si focalizza lo sguardo sul mondo del machinery, ovvero uno dei settori più strategigi della nostra economia.

Per comprendere al meglio questo scenario il Laboratorio RISE dell’Università di Brescia ha scelto di analizzare quanto le aziende produttrici di macchine utensili promuovano le misure legate al Piano Transizione 5.0 e come queste si leghino alla “digital servitization”, attraverso i servizi di monitoraggio remoto. Ne esce un quadro in chiaroscuro.

Transizione 5.0: il piano che stenta a decollare

Il Piano Transizione 5.0, approvato nel 2024, nasce con l’obiettivo di accompagnare le imprese italiane nel duplice percorso di trasformazione digitale ed efficientamento energetico. Il piano ha messo a disposizione 6,3 miliardi di euro, sotto forma di credito d’imposta fino al 45%, per gli investimenti che garantiscono un risparmio energetico superiore al 10%. Un incentivo di forte impatto sulla carta, che si inserisce nel solco tracciato dalla precedente Transizione 4.0, ma con un’attenzione ancora più marcata alla sostenibilità. Eppure, nonostante le risorse e le aspettative, i numeri mostrano che la cosiddetta Twin Revolution stenta a decollare. A settembre 2025 risultano utilizzati solo 318 milioni di euro, mentre 1,7 miliardi sono prenotati per progetti non ancora completati e oltre 4,1 miliardi restano ancora non spesi. Il tempo però stringe.

Interventi di semplificazione e accessibilità del Piano ancora poco efficaci

A fine 2024 il governo è già intervenuto semplificando alcune procedure e introducendo migliorie, come la riduzione dei tre scaglioni iniziali a due, con un’unica fascia d’investimento fino a 10 milioni di euro. Inoltre, la Transizione 5.0 è stata resa cumulabile con il bonus ZES (Zone Economiche Speciali) e con altri incentivi UE, purché non vi siano sovrapposizioni di costi. Il provvedimento è stato pensato per rendere il piano più accessibile, soprattutto alle imprese del Mezzogiorno, che hanno potuto così contare su un doppio canale di supporto finanziario. Nonostante ciò, il rilancio non ha prodotto i risultati sperati e il governo valuta oggi un’estensione del piano agli anni successivi, finanziandolo con risorse nazionali.

La necessità di superare la complessità burocratica

Le difficoltà sono legate in primo luogo alla complessità burocratica. La normativa impone infatti certificazioni ex ante ed ex post che comportano tempi e costi tali da rendere l’investimento conveniente solo sopra i 150-200 mila euro, una soglia proibitiva per molte PMI. A questo si aggiunge una scadenza troppo ravvicinata, che rischia di tagliare fuori le imprese che hanno scelto macchinari personalizzati, i cui tempi di installazione e collaudo sono inevitabilmente più lunghi.

Il nodo del risparmio energetico e la scarsa comunicazione dei produttori di macchine utensili

Il nodo principale resta però la misura del risparmio energetico. Dimostrare riduzioni anche minime, come il 3-5% richiesto dalla norma, è complesso perché i consumi industriali sono influenzati da molte variabili esterne, ad esempio le variazioni nei volumi produttivi, nel mix di prodotti o nelle condizioni climatiche. In questo contesto distinguere l’effetto del nuovo macchinario dal “rumore di fondo” diventa difficile. Anche restringere l’analisi a un singolo processo non è semplice, perché le linee produttive sono integrate e composte da macchine diverse con consumi variabili. Da questo deriva un rischio concreto perché, se il risparmio stimato all’inizio non viene confermato a consuntivo, l’impresa può perdere il diritto al credito d’imposta. Non sorprende quindi che molte aziende abbiano preferito orientarsi sulle agevolazioni di Transizione 4.0, meno generose ma più semplici da ottenere.

L’analisi del Laboratorio RISE dell’Università degli Studi di Brescia nel settore delle macchine utensili

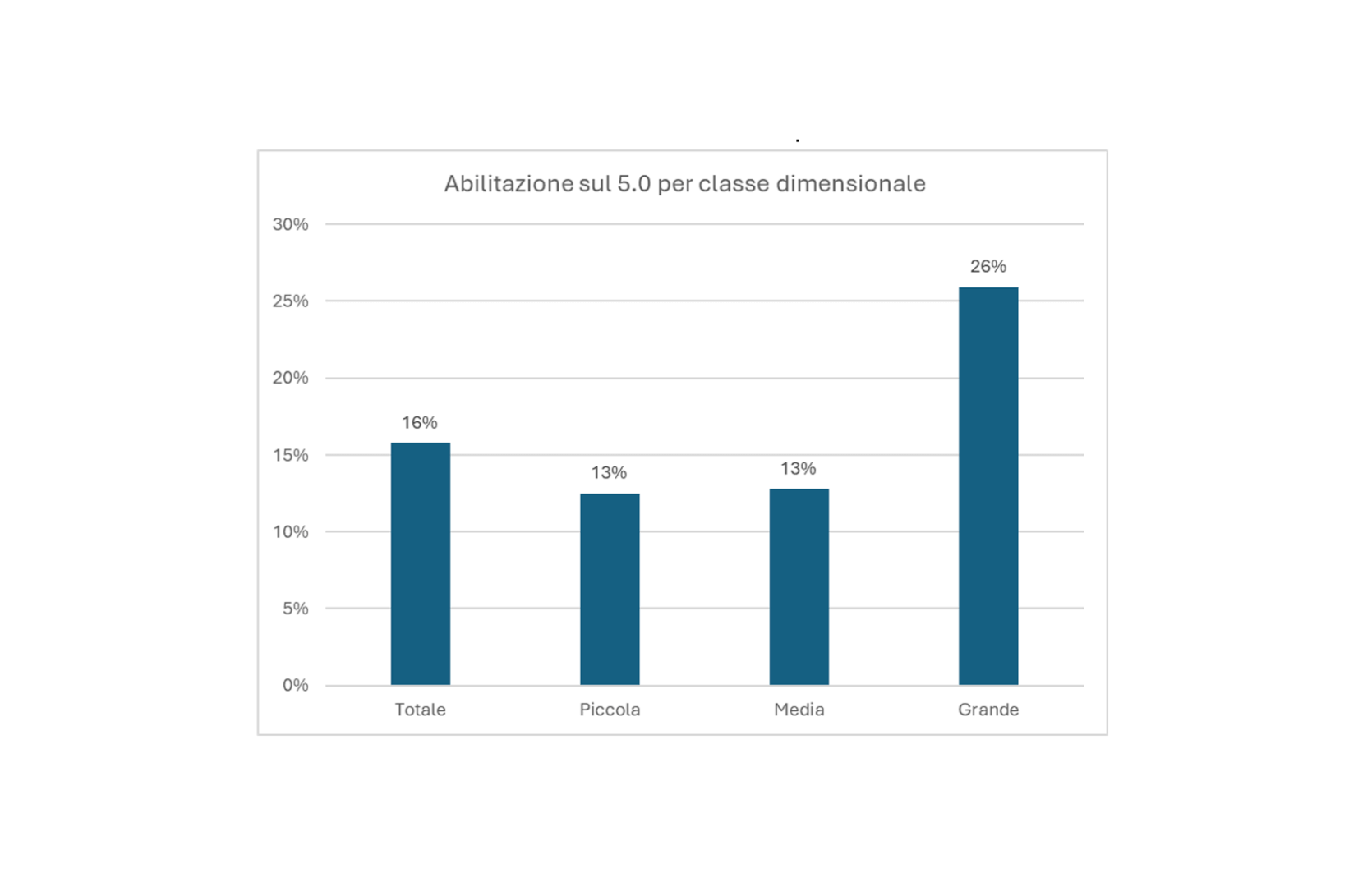

Per comprendere la reazione del settore a queste difficoltà, il Laboratorio RISE dell’Università degli Studi di Brescia ha condotto un’analisi nel settore delle macchine utensili, prendendo come campione di riferimento 114 produttori di macchinari individuati attraverso la consultazione degli elenchi delle principali associazioni di settore. Ciò permette di offrire uno spaccato interessante sul settore. Solo il 16% delle imprese comunica chiaramente tramite il proprio sito web o documentazione da esso scaricabile la possibilità di abilitare i clienti al credito d’imposta “5.0”, dichiarando di rispettare i requisiti di riduzione dei consumi energetici. La percentuale cresce leggermente tra le grandi aziende, ma resta comunque lontana da un’adozione diffusa. Un dato che sorprende, considerando le dimensioni e le risorse delle imprese del settore.

Il monitoraggio remoto: leva di efficientamento, servizio digitale per i clienti. Quale legame con i benefici del piano Transizione 5.0?

Questi risultati si intrecciano con un altro aspetto, ovvero la disponibilità di servizi di monitoraggio remoto. Non si tratta solo di misurare i consumi e quindi certificare il risparmio energetico, ma di controllare a distanza diversi aspetti del processo industriale grazie a dispositivi IIoT, piattaforme cloud e protocolli di comunicazione standardizzati. Si tratta di soluzioni che possono riguardare più ambiti: dai consumi energetici allo stato di salute dei macchinari (condition monitoring), alle prestazioni produttive (tempi di ciclo, scarti e altri KPI operativi), rappresentando così una leva strategica per accompagnare le imprese verso modelli di business sempre più digitali.

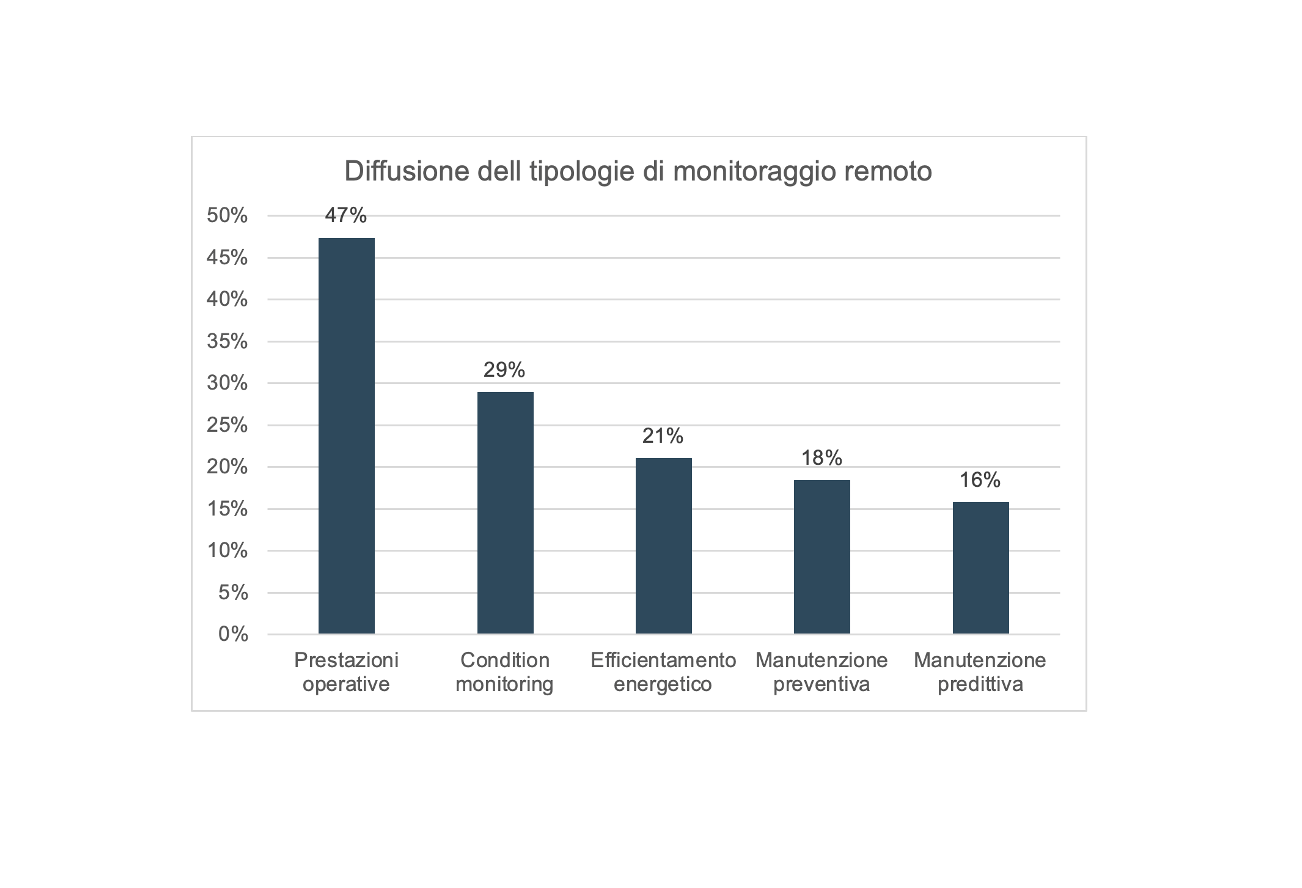

Dalla ricerca emerge che il 47% delle imprese del campione offre sistemi di monitoraggio remoto, mentre il restante 53% non li ha ancora implementati. Tra le aziende che hanno adottato queste soluzioni, tutte offrono almeno il controllo delle prestazioni produttive, a conferma della maturità di questa tecnologia. Più limitata è invece la diffusione di servizi legati all’efficientamento energetico e alla manutenzione predittiva, che richiedono sensori avanzati e competenze di analisi dati.

Monitoraggio da remoto come tassello della servitizzazione digitale

Il monitoraggio remoto non va letto solo come uno strumento tecnico, ma come un tassello chiave della servitizzazione digitale. È questo paradigma, che fonde prodotti e servizi in un’offerta unica, a permettere alle imprese di creare valore aggiunto, fidelizzare i clienti e distinguersi in un mercato sempre più competitivo. I produttori di macchine utensili, come visto, iniziano ad adottarlo in modo diffuso, anche se non ne sfruttano ancora appieno le potenzialità.

Nell’analisi, inoltre, è stata incrociata l’offerta di servizi digitali di monitoraggio con la comunicazione dell’abilitazione al Piano Transizione 5.0. I dati mostrano che solo il 13% delle imprese offrono servizi di monitoraggio remoto e al contempo comunicano la possibilità di abilitare i clienti ad accedere agli incentivi 5.0, rivelando un divario significativo tra le numerose imprese che si muovono sul fronte digitale e le poche che riescono a trasformare questa scelta in un reale accesso agli incentivi 5.0.

La strada è ancora lunga, ma i dati mostrano chiaramente che la capacità di trasformare le informazioni raccolte in servizi ad elevato valore aggiunto sarà decisiva per sfruttare appieno le opportunità della Transizione 5.0 e per accompagnare il settore machinery nel percorso verso l’industria del futuro.